Manutenção e cuidados com centros de rosqueamento: garantindo longevidade e desempenho ideal

Centros de rosqueamento são peças complexas de máquinas que desempenham um papel fundamental na fabricação moderna, proporcionando alta precisão e eficiência em tarefas como perfuração, rosqueamento e fresamento. Devido à alta demanda e ao uso constante dessas máquinas em indústrias como automotiva, aeroespacial, fabricação de moldes e eletrônica, a manutenção regular e os cuidados adequados são essenciais para garantir sua longevidade e desempenho ideal e consistente. Assim como qualquer máquina de alto desempenho, os centros de rosqueamento requerem manutenção regular para funcionarem de maneira eficaz. A exposição constante ao desgaste causado pelo uso intenso, operações em alta velocidade e fatores ambientais significa que negligenciar a manutenção pode resultar em desempenho diminuído, diminuição da precisão e, no pior dos cenários, falha significativa da máquina. A manutenção regular não só prolonga a vida útil do equipamento, mas também garante que os tempos de inatividade operacionais sejam minimizados e a produtividade permaneça elevada. Na Jiangsu Chuangjia Machinery Co., Ltd., a manutenção é considerada um aspecto central do gerenciamento de máquinas. Seus centros de rosqueamento, que são amplamente utilizados em indústrias como fabricação de safira, energia nova e automotiva, são projetados para funcionar em níveis elevados por longos períodos. No entanto, mesmo as máquinas mais avançadas requerem verificações de rotina e cuidados adequados para garantir que todas as peças funcionam conforme pretendido.

Ao manter um centro de rosqueamento, diversas áreas importantes precisam ser abordadas para garantir que a máquina opere com eficiência máxima. Essas áreas incluem: Cuidados e manutenção do fuso: O fuso é o coração do centro de rosqueamento, responsável pelo movimento rotacional preciso necessário para operações de furação e rosqueamento. A manutenção regular do fuso envolve a verificação de vibrações anormais, o monitoramento da temperatura durante a operação e a garantia de lubrificação adequada. O desalinhamento ou desgaste do rolamento pode levar à redução da precisão, aumento do desgaste das ferramentas e reparos do fuso potencialmente dispendiosos. equipa seus centros de rosqueamento com fusos de alto desempenho projetados para durabilidade, mas os usuários são incentivados a seguir protocolos de manutenção detalhados para proteger esse componente crítico. Ferramentas e trocadores de ferramentas: Os centros de rosqueamento geralmente apresentam trocadores automáticos de ferramentas que podem lidar com várias ferramentas em um único ciclo de usinagem. A operação suave desses trocadores de ferramentas é essencial para manter a produtividade e a precisão. Verificações regulares nos porta-ferramentas, lubrificação de peças móveis e calibração do mecanismo do trocador de ferramentas ajudam a garantir trocas perfeitas de ferramentas e evitam travamentos ou desalinhamentos de ferramentas durante a operação. As ferramentas em si devem ser inspecionadas quanto a desgaste, pois ferramentas cegas ou danificadas podem impactar negativamente a qualidade do produto acabado e colocar tensão desnecessária na máquina. Sistemas de Lubrificação: A lubrificação adequada é essencial para reduzir o atrito entre as peças móveis e evitar desgaste excessivo. A maioria dos centros de rosqueamento modernos, incluindo aqueles produzidos pela Jiangsu Chuangjia, vêm equipados com sistemas de lubrificação automatizados projetados para fornecer quantidades precisas de lubrificação aos principais componentes. Esses sistemas devem ser inspecionados regularmente para garantir que não haja bloqueios, vazamentos ou outros defeitos. Também é fundamental usar o tipo correto de lubrificante especificado pelo fabricante para evitar problemas de compatibilidade que podem causar danos. Alinhamento e calibração da máquina: Com o tempo, o alinhamento mecânico de um centro de rosqueamento pode mudar devido ao uso contínuo, flutuações de temperatura e estresse mecânico. Mesmo pequenos desalinhamentos podem levar a problemas significativos, incluindo diminuição da precisão e qualidade das peças produzidas. A calibração periódica dos movimentos do eixo da máquina, do posicionamento da ferramenta e dos sistemas de fixação da peça pode evitar esses problemas. A Jiangsu Chuangjia recomenda verificações regulares de calibração para seus centros de rosqueamento, especialmente em indústrias de alta precisão onde as tolerâncias são extremamente restritas.

Alinhamento e calibração da máquina: Com o tempo, o alinhamento mecânico de um centro de rosqueamento pode mudar devido ao uso contínuo, flutuações de temperatura e estresse mecânico. Mesmo pequenos desalinhamentos podem levar a problemas significativos, incluindo diminuição da precisão e qualidade das peças produzidas. A calibração periódica dos movimentos do eixo da máquina, do posicionamento da ferramenta e dos sistemas de fixação da peça pode evitar esses problemas. A Jiangsu Chuangjia recomenda verificações regulares de calibração para seus centros de rosqueamento, especialmente em indústrias de alta precisão onde as tolerâncias são extremamente restritas. Sistemas de refrigeração: O sistema de refrigeração é vital para regular a temperatura da máquina e da peça durante a operação. O resfriamento inadequado pode causar superaquecimento, expansão térmica e empenamento do material que está sendo usinado, o que afeta negativamente a precisão. Os níveis do líquido refrigerante, taxas de fluxo e limpeza do filtro devem ser monitorados regularmente. O próprio líquido refrigerante deve ser substituído periodicamente para manter sua eficácia e evitar contaminação por detritos e aparas de metal. Remoção e limpeza de cavacos: O acúmulo de cavacos e detritos metálicos durante as operações de rosqueamento com macho pode causar vários problemas, incluindo danos à ferramenta, desgaste da máquina e até mesmo riscos à segurança. Muitos centros de rosqueamento vêm com sistemas automáticos de remoção de cavacos, como transportadores ou sopradores de ar, para manter a área de trabalho limpa. A inspeção regular desses sistemas é necessária para garantir que estejam funcionando corretamente e que não haja bloqueios ou mau funcionamento. Manter a máquina limpa não só aumenta a sua eficiência operacional, mas também melhora a segurança do ambiente de trabalho.

Problemas comuns e solução de problemas: Mesmo com manutenção regular, os centros de rosqueamento podem enfrentar problemas ocasionais devido à complexidade de suas operações. Ser capaz de identificar e solucionar problemas comuns rapidamente é essencial para minimizar o tempo de inatividade. Quebra de ferramenta: A quebra de ferramenta é um problema comum em centros de rosqueamento, geralmente causada por desgaste excessivo, seleção inadequada de ferramenta ou configurações incorretas de velocidade da ferramenta. A inspeção regular das ferramentas e o cumprimento dos parâmetros de corte recomendados podem ajudar a prevenir esse problema. Os centros de rosqueamento da Jiangsu Chuangjia são equipados com sistemas de controle avançados que permitem aos operadores ajustar os parâmetros de usinagem para obter o desempenho ideal da ferramenta. Vibração do fuso: A vibração excessiva do fuso pode levar a acabamentos superficiais ruins, redução da vida útil da ferramenta e usinagem imprecisa. Esse problema pode ser causado por rolamentos desgastados, desalinhamento ou ferramentas desequilibradas. A manutenção de rotina do fuso, incluindo verificações de rolamentos e ajustes de alinhamento, é essencial para evitar problemas de vibração. Superaquecimento: O superaquecimento pode ocorrer se o sistema de refrigeração da máquina não estiver funcionando corretamente ou se a máquina for empurrada além dos limites operacionais recomendados. Monitorar os níveis do líquido refrigerante e garantir um fluxo de ar adequado ao redor da máquina pode evitar o superaquecimento. Erros de posicionamento do eixo: Erros de posicionamento podem resultar de componentes desalinhados, parafusos de esferas desgastados ou encoders defeituosos. A calibração e inspeção regulares dos sistemas de eixos da máquina são essenciais para manter o posicionamento preciso e evitar erros dispendiosos durante a produção.

Centro de usinagem vertical ZN-V1160

Centro de usinagem vertical ZN-V1160

Centro de usinagem horizontal LW860

Centro de usinagem horizontal LW860

Centro de usinagem horizontal HMC-630 (T invertido)

Centro de usinagem horizontal HMC-630 (T invertido)

Centro de rosqueamento ZN-T6

Centro de rosqueamento ZN-T6

Máquina retificadora de superfície de isolamento M2550

Máquina retificadora de superfície de isolamento M2550

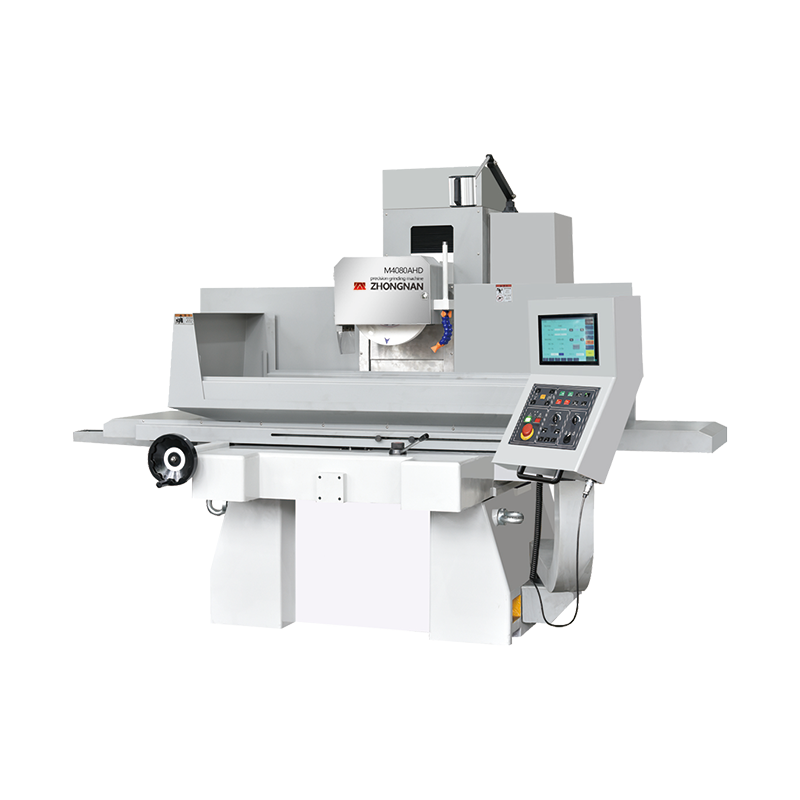

Máquina retificadora de superfície de isolamento M4080

Máquina retificadora de superfície de isolamento M4080

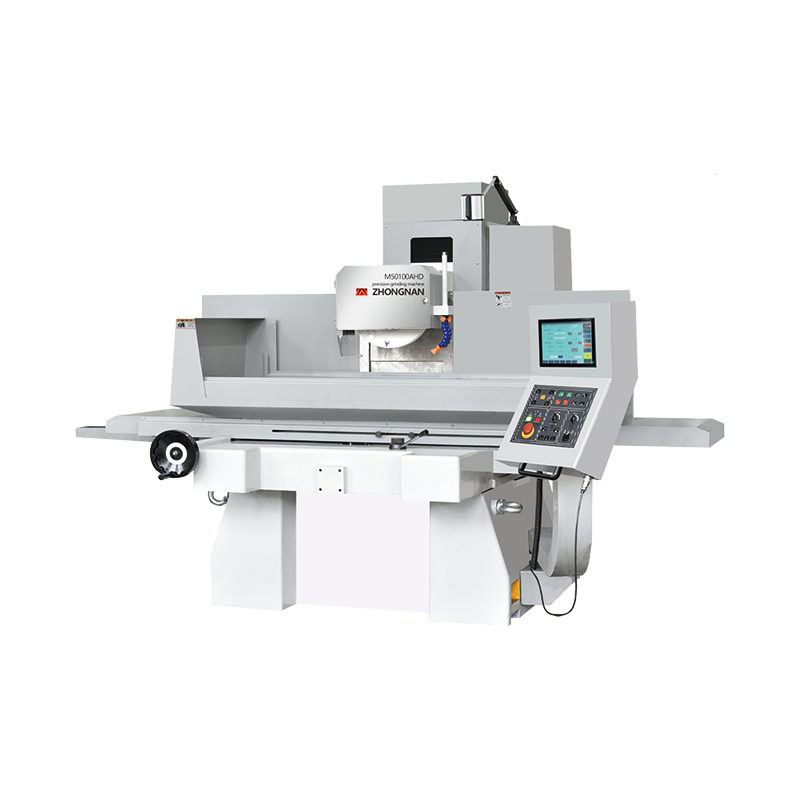

Máquina retificadora de superfície de isolamento M50100

Máquina retificadora de superfície de isolamento M50100

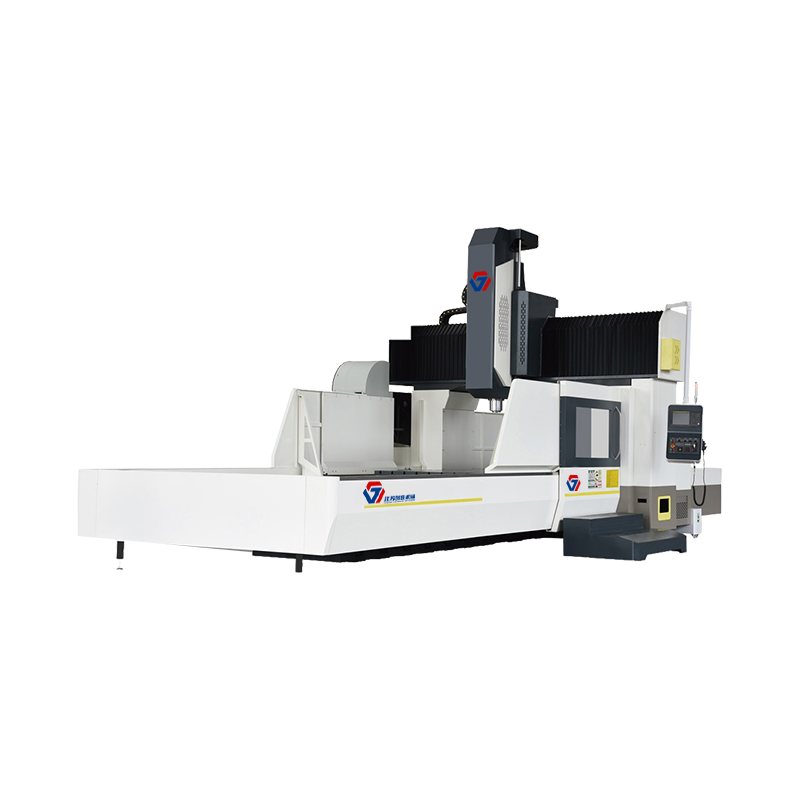

Centro de usinagem de pórtico LM4032

Centro de usinagem de pórtico LM4032